LIMPIEZA DE LAS SUPERFICIES DE ACERO INOXIDABLE

INTRODUCCIÓN

El acero inoxidable es un material de elección para las industrias alimenticias, farmacéuticas y biotecnológicas, especialmente para las superficies en contacto con los productos. Sin embargo, para lograr todas las ventajas de sus excelentes propiedades, la superficie debe estar libre de depósitos contaminantes y materiales extraños, que se pueden eliminar reconociendo sus fuentes y realizando buenos procedimientos de limpieza.

LIMPIEZA DE LA SUPERFICIE

Los fabricantes de productos de acero inoxidable (chapas, barras, productos de fundición, etc.), realizan grandes esfuerzos para despachar sus productos con una buena terminación superficial.

Sin embargo, durante el transporte, o a medida que se van construyendo los equipos de proceso, y durante su uso, las superficies se ensucian con muchos tipos de materias extrañas y perjudiciales. Para que el acero inoxidable tenga un buen desempeño se debe eliminar toda esta contaminación. En la tabla I se resumen todos estos defectos y la manera de eliminarlos

Tabla I. Defectos superficiales y técnicas para su eliminación

Defecto

Técnica para eliminarlo

Polvo y suciedad

Lavar con agua y/o detergente. Si es necesario, hacerlo con agua a presión o vapor

Inclusiones de partículas de hierro

Tratar la superficie con solución de ácido nítrico al 20%. Lavar con agua limpia. Confirmar la eliminación con el test del ferroxilo. Si el hierro está aún presente, utilizar una solución de acido nitrico (10%) y ácido fluorhídrico (2%). Lavar con agua limpia. Confirmar nuevamente con el test de ferroxilo. Repetir si es necesario. Eliminar todas las trazas del test del ferroxilo con agua limpia o ácido nítrico o acético diluídos.

Rasguños, manchas de calentamiento

Pulir la superficie con un abrasivo fino. Decapar la superficie con una solución de ácido nítrico al 10% y ácido fluorhídrico al 2% hasta eliminar todas las trazas. Lavar con agua limpia o electropulir

Areas oxidadas

Tratar la superficie con una solución de acido nítrico al 20%. Confirmar la eliminación del óxido con el test del ferroxilo. Lavar con agua limpia o ácidos nítrico o acético diluídos

Rugosidades

Pulir con un abrasivo de grano fino

Marcas de electrodos

Eliminar mediante pulido con abrasivo de grano fino, o soldar encima si está en la línea de la soldadura

Salpicaduras de soldadura

Prevenirlas mediante la utilización de una película adhesiva a los costados del cordón de soldadura, o eliminarlas utilizando un abrasivo de grano fino

Marcas de decapante de soldadura

Eliminar mediante abrasivo de grano fino

Defectos de soldadura

Si es inaceptable, eliminar con amoladora y volver a soldar

Aceite y grasa

Eliminar con solventes o limpiadores alcalinos

Residuos de adhesivos

Eliminar con solventes o mediante pulido con abrasivo de grano fino

Pintura, tiza y crayon

Lavar con agua limpia y/o limpiadores alcalinos

Productos de proceso

Lavar con agua limpia o vapor, o disolver mediante solvente adecuado

Depósitos coloreados

Disolver con ácidos nítrico, fosfórico o acético al 10-15 %. Lavar con agua limpia

LA NATURALEZA DE LA SUPERFICIE DEL ACERO INOXIDABLE

Cuando el acero inoxidable se saca del baño ácido y se enjuaga con agua en la usina siderúrgica, una fina capa de óxido adherente se forma intantáneamente (fig. 1). Esta capa transparente, con un espesor típico de 8 a 10 Angstroms (1 Angstrom = 10-8 cm), está formada principalmente por óxidos de cromo y también contiene hierro y níquel. Cuando está limpia y adecuadamente formada, es bastante inerte bajo la mayoría de las condiciones. En este estado, se dice que el acero inoxidable está en estado "pasivo". Los subsiguientes tratamientos de "pasivación" son principalmentes tratamientos de limpieza que no inducen la pasividad, pero reparan los defectos en la superficie y eliminan las sustancias que pueden dañar la película superficial.

Esta película, aunque muy fina, es extremadamente durable y se mantiene continuamente en el aire u otro ambiente oxidante, tales como agua aereada o ácido nítrico. Cuando se produce un daño en este tipo de medio, la pelicula se repara automáticamente. Hay muy pequeña diferencia en la composición y propiedades de la película pasiva entre los diferentes tipos de acero inoxidable, aunque ciertas adiciones a la aleación tales como molibdeno pueden estabilizar el óxido y aumentar la resistencia a la corrosión.

Figura 1 – Vista en corte de una superficie de acero inoxidable

DAÑO SUPERFICIAL Y MATERIA EXTRAÑA INTRODUCIDA DURANTE LA FABRICACIÓN

Durante la fabricación de un equipo se pueden producir daños a la superficie, defectos, e introducir sustancias tales como polvo, suciedad, partículas de hierro, marcas por calentamiento y por desbaste, manchas de óxido, marcas de electrodos y salpicaduras de la soldadura, manchas de decapantes, aceites y grasas, soldaduras defectuosas, pinturas y adhesivos residuales, marcas de tiza, crayones, etc.

Algunos de éstos se pueden observar en la Figura 2. La mayoría no son intencionales y se producen debido a la ignorancia de sus efectos perniciosos; sin embargo, son potencialmente peligrosos para la película de óxido protectora. Una vez que se daña, el acero inoxidable que se encuentra debajo se debilita o se altera y puede comenzar la corrosión

Figura 2 – Tipos de defectos superficiales

Normalmente, la corrosión no ocurrirá en toda la superficie, sino sobre el defecto, o adyacente a él. Ese ataque localizado se hará normalmente por corrosión por picado o en rendijas. Ambos pueden ser muy profundos y/o extensos cuando ocurren, mientras el resto de la superficie permanece intacta (fig. 3 y 4). Se discutirá a continuación cada uno de estos problemas.

Figura 3 – Corrosion por picado

Figura 4 – Corrosión por rendija

Polvo y Suciedad: La fabricación se realiza a menudo en lugares polvorientos, y estas pequeñas partículas se adhieren a la superficie de los equipos. Normalmente se pueden eliminar por lavado con agua o limpiadores alcalinos. Sin embargo, los depósitos tenaces pueden requerir de agua a alta presión o limpieza con vapor.

Partículas de hierro sueltas o incrustadas: Sobre cualquier superficie, partículas de hierro sueltas se pueden oxidar e iniciar procesos de corrosión en el acero inoxidable. Por lo tanto, deben ser eliminadas.

Las partículas sueltas normalmente se eliminan junto con el polvo y la suciedad. Las partículas de hierro incrustadas pueden provenir de numerosas fuentes. El cepillado con cepillos de acero común, blastinado con arena o esferas de vidrio u otros abrasivos que hayan sido previamente usados sobre acero, hierro o fundición, o simplemente por blastinar estos metales en las cercanías de partes o equipos de acero inoxidable. Las partículas de hierro se incrustan fácilmente en las superficies durante las labores de montaje o traslado, a menos que estén debidamente protegidas.

Las tareas de inspección pueden prevenir y detectar la presencia de partículas de hierro. La norma ASTM A380 describe el test del ferroxilo para encontrar partículas de hierro o acero en la superficie de los aceros inoxidables. Se deberá utiizar cuando se requiera una máxima garantía de la ausencia de partículas de hierro. Si

resulta un test positivo, las superficies deberán ser escrupulosamente lavadas con agua corriente o ácido nítrico hasta que desaparezca el intenso color azul que denota la presencia de partículas de hierro. Como se hace notar en la norma ASTM A380, este test no se recomienda para ser aplicado a las superficies de equipos que elaboren productos para consumo humano, a menos que todas las trazas de la solución empleada para el test del ferroxilo sean totalmente eliminadas. Un test más simple consiste en exponer la superficie al agua durante 12 a 24 horas, para ver si aparecen manchas de óxido. Este test es menos sensible, y por supuesto, demanda más tiempo. Se debe recordar que éstos son tests para detección y no para eliminación de partículas de hierro. Se deben usar los métodos químicos y electroquímicos que se describen más adelante.

Rasguños: Los rasguños y otras asperezas se deben eliminar mecánicamente para prevenir la inclusión de reactivos o productos del proceso y/o contaminantes. Por detalles, ver la sección de métodos de limpieza mecánica.

Manchas de soldadura: si una superficie de acero inoxidable se calienta a una temperatura moderadamente alta en presencia del aire durante la soldadura o la limpieza con amoladora, se desarrolla un tinte oscuro de óxido de cromo a ambos lados y debajo de la soldadura (fig. 5).

Figura 5 – Corte de una sección de soldadura

El espesor de estas capas es mayor que la película protectiva de óxido y muy visible. Su color depende de su espesor y varía desde los rojos, azules y violetas iridiscentes al marrón. Los óxidos más gruesos generalmente son negros. Esto es el resultado de altas temperaturas o temeraturas moderadas durante un tiempo prolongado. Cuando ocurre cualquiera de estas oxidaciones, el contenido de cromo de la superficie metálica se reduce, resultando áreas de menor resistencia a la corrosión. Por lo tanto, no sólo se debe eliminar el tinte de la soldadura, sino la capa metálica con menor contenido de cromo.

Areas oxidadas: A menudo se ven áreas oxidadas en los productos o equipos de acero inoxidable antes o durante la fabricación. Normalmente, esto es un síntoma de una superficie contaminada. Las áreas oxidadas deben ser eliminadas antes de poner el equipo en servicio. Se deban usar los tests del ferroxilo o del agua para confirmar que las superficies han sido limpiadas completamente.

Desbaste y maquinado: ambas operaciones dejan una superficie áspera que puede incluir surcos, solapamientos y rebabas. Cada una de ellas puede también deformar el metal hasta una profundidad tal que el metal dañado no pueda ser eliminado por el decapado, electropulido o blastinado. La superficie áspera puede actuar como un sitio para que se inicie la corrosión o queden atrapados productos. El pulido con abrasivos gruesos debería limitarse a aquellas operaciones tales como eliminación de defectos de soldadura antes de volver a soldar, o eliminación de refuerzos excesivos de soldadura. En el último caso, se sugiere un posterior pulido con abrasivo más fino.

Marcas de soldadura de arco: Cuando el soldador enciende el arco en la superficie metálica, se forma un defecto importante. La película protectora ha sido dañada y se ha creado un sitio potencial para el desarrollo de la corrosión. El soldador debería iniciar el arco sobre la soldadura anterior o bien adelante del cordón de soldadura, y luego soldar sobre la marca.

Salpicaduras de soldadura: La tendencia de la soldadura a producir salpicaduras varía con el proceso de soldar. Por ejemplo, la soldadura TIG está bastante libre de salpicaduras, mientras que la soldadura con electrodos tiende a producir salpicaduras si las condiciones de trabajo no son las adecuadas. Es aconsejable recubrir la zona adyacente al cordón de soldadura con una lámina autoadhesiva que luego puede ser fácilmente removida sin daño para la superficie.

Manchas de decapante de soldadura: Los procesos que utilizan un decapante, tales como la soldadura por arco, o por arco sumergido, pueden dejar pequeñas partículas de decapante que no se eliminan con una limpieza normal. Estas partículas crean sitios para la iniciación de la corrosión por rendijas. Es necesario una técnica de limpieza mecánica.

Defectos de soldadura: tales como penetración incompleta, porosidad y rajaduras no sólo reducen la integridad de la soldadura, sino que también actúan favoreciendo la corrosión por rendijas. Durante el proceso de limpieza del equipo en operación, presentan problemas de retención de sólidos. Estos defectos pueden ser reparados rehaciendo la soldadura o bien por una combinación de amolado y reconstrucción de la soldadura.

Aceite y grasa: La materia orgánica, tal como el aceite, grasa y aún la marca de los dedos, producen sitios donde puede comenzar una corrosión localizada. Además, estas sustancias pueden actuar interfiriendo con los procesos de limpieza química o electroquímica, y deben ser completamente removidos. La norma ASTM A380 detalla un test simple para detectar la contaminación por sustancia orgánica. Se realiza dejando caer agua por la superficie colocada en forma vertical. En las zonas contaminadas por materia orgánica, la película de agua se rompe, permitiendo su detección. Los aceites y grasas se pueden eliminar con solventes adecuados o con lavados con sustancias alcalinas.

Residuos de adhesivos: los residuos de cintas o papeles protectores a menudo permanecen sobre las superficies aún cuando sean arrancados. Si las partículas de adhesivo están todavía blandas, se pueden eliminar mediante solventes. Sin embargo, cuando estas partículas han sido sometidas a la acción de la luz y/o el aire, se endurecen y forman sitios para la corrosión por rendijas. Se necesita entonces una limpieza mecánica con un abrasivo fino.

Marcas de pintura, tiza y crayon: Los efectos que producen estos contaminantes son similares a los del aceite y la grasa. Se necesita una limpieza con cepillo, bien con agua o con algún producto alcalino. También se puede utilizar agua a presión o vapor.

DEFECTOS SUPERFICIALES CAUSADOS POR LA ESTRUCTURA METALICA

Las imperfecciones superficiales discutidas hasta ahora han sido causadas por eventos debidos a acciones externas, no por el acero inoxidable en sí. Hay defectos que se pueden atribuir a la estructura metálica. Debido a la forma en que los metales se funden y cuelan antes del proceso de forja o laminación, la mayoría de las aleaciones, incluída el acero inoxidable contienen inclusiones sólidas no metálicas. Otras sustancias también pueden ser incluídas dentro del metal en las operaciones de forjado, especialmente sulfuros, que desarrollan sitios donde puede tener lugar la corrosión por picado. Normalmente, estas inclusiones se remueven durante el decapado ácido, pero en algunos casos, cuando el azufre se agrega para mejorar la maquinabilidad, permanece una cantidad de partículas suficiente como para ocasionar problemas.

Para minimizar la ocurrencia de defectos atribuibles a la usina siderúrgica, el fabricante de equipos debería inspeccionar visualmente la superficie del material recibido como así también las de los productos terminados. El comprador del equipo también debería hacer una inspección similar. Los defectos menores u ocasionales generalmente se pueden eliminar mediante un pulido con abrasivo de grano fino. Los defectos relacionados con el azufre se encuentran generalmente con el tipo AISI 303, un grado de acero inoxidable de fácil maquinabilidad normalmente suministrado como barras.

DEFECTOS SUPERFICIALES Y COLORACIONES DEBIDAS A CONDICIONES DE PROCESO U OTRAS FUENTES

Los depósitos secos de productos son ejemplos de contaminación de la superficie durante el proceso. En las industrias alimenticias, de bebidas y farmacéuticas, comúnmente los equipos tienen múltiples usos. Estos necesitan una limpieza frecuente entre procesos. Algunas veces la limpieza es incompleta y quedan productos del primer proceso. Estos pueden actuar como sitios para la corrosión por picado o por rendijas. Se necesita una limpieza profunda de todas las superficies.

Bajo ciertas condiciones no bien comprendidas, pero usualmente en procesos en los que se maneja agua de alta pureza, a alta temperatura o con vapor, se desarrollan depósitos coloreados. Muchas veces no se sabe cómo se forman. Algunos son pulverulentos y otros están firmemente adheridos a la superficie, y los colores son muy variables. Normalmente son rojos a anaranjados, aunque también pueden ser negros, grises, púrpuras, azules, y aún hasta amarillo-verdosos. Se supone que se debe a alguna forma de óxido de hierro hidratado.

La fuente del material que produce estos depósitos generalmente es desconocida. Este fenómeno no aparece al comienzo del funcionamiento del equipo, sino después de algunos días o incluso años. A veces aparece en toda la superficie y otras en lugares específicos. Aparentemente, la corrosión del propio equipo no es la responsable, sino que se origina en equipos de acero o de acero inoxidable de bajo cromo, tales como generadores de vapor o cañerías, ubicados corriente arriba del proceso. Algunos piensan que proviene de impurezas del pulido y suciedades de soldaduras de áreas no limpiadas convenientemente. También se ha sugerido que proviene del agua de alimentación. Cualquiera que fuera la fuente, parece ser que el material que contiene hierro se disuelve y se transporta como iones o coloides hasta el lugar donde las condiciones son apropiadas para la precipitación.

Cualquiera fuera la razón de este fenómeno, son contaminantes que no pueden ser tolerados en sistemas sanitarios. Las partículas pueden desprenderse de las superficies y contaminar a los productos. Estas mismas partículas pueden tapar filtros o iniciar procesos de corrosión localizada. Cuando se encuentra, debe ser eliminado inmediatamente. Estos depósitos se pueden detectar pasando un paño limpio sobre la superficie. Una mancha coloreada aparecerá sobre el paño. Para la limpieza se pueden usar satisfactoriamente soluciones moderadamente concentradas de ácido nítrico, fosfórico, cítrico u oxálico. Se ha ensayado el ácido clorhídrico inhibido con y sin cloruro férrico, pero siempre existe el riesgo de corrosión del acero inoxidable con este ácido.

Dado que la formación de este tipo de depósitos es un fenómeno recurrente, se requiere una limpieza ácida cada vez que se encuentra.

ELIMINACION DE LA CONTAMINACION SUPERFICIAL: LIMPIEZA MECANICA

Las técnicas de limpieza mecánica tales como blastinado con partículas abrasivas, limpieza con cepillos y pulido, son muy usadas. Sin embargo, se debe tener mucho cuidado cuando se emplean estos métodos. Para el blastinado se debe usar un abrasivo limpio, libre de carbón o de partículas de hierro o acero. Las esferas de vidrio son efectivas, al igual que pedazos de cáscara de nuez. Estos medios tienen la ventaja de que no aumentan excesivamente la rugosidad de la superficie, como lo hacen la arena u otras partículas más duras. La limpieza con cepillo se debe hacer solamente con cepillos hechos con alambres de acero inoxidable, y no deben ser nunca usados con cualquier otro material que no sea acero inoxidable.

Los discos abrasivos y las poleas con abrasivos son elementos que se usan comúnmente para eliminar la coloración de la soldadura y otras imperfecciones menores de la superficie. Se debe tener cuidado, ya que, como en otras operaciones de pulido, estos tratamientos pueden afectar a la superficie en su resistencia a la corrosión.

El pulido con poleas de grano grueso deforma y cambia la superficie en mayor grado que las técnicas ya discutidas. El pulido profundo debería ser utilizado solamente para preparar superficies para soldar o para eliminar imperfecciones de la soldadura antes de volver a soldar. Este pulido puede afectar de gran manera la microestructura de la superficie metálica. Aunque esto no afecte la resistencia a la corrosión, se crean grandes tensiones y es probable que la superficie se fisure. Cuando sea práctico, el esmerilado debería limitarse a discos abrasivos y ruedas flap en lugar de piedras de amolar. Las superficies fuertemente trabajadas se deben eliminar mediante los métodos químicos y electroquímicos que se describen a posteriori.

ELIMINACION DE LA CONTAMINACION SUPERFICIAL: LIMPIEZA QUIMICA Y ELECTROQUIMICA

Las incrustaciones de hierro, las coloraciones de soldaduras, la capa reducida en cromo que se encuentra debajo de los óxidos y coloraciones de soldadura, las capas superficiales alteradas por tratamiento mecánico y de pulido, y las inclusiones de sulfuro; se pueden eliminar mediante un tratamiento ácido, disolución electroquímica o pulido. Estos procesos remueven de manera controlada las áreas afectadas, resultando una superficie perfectamente limpia y libre de defectos. La película protectora se forma después de la exposición al aire, agua aereada o ácido nítrico.

La norma ASTM A380 da una serie de soluciones para limpieza química y tratamiento ácido. Las más comunes son aquellas que contienen ácido nítrico con una concentración de alrededor del 20%, que son muy buenas para remover manchas y partículas de hierro. Sin embargo, para eliminar la coloración y los óxidos de soldadura se sugiere una solución de ácido nítrico al 10% con 2% de ácido fluorhídrico. La adición de ácido fluorhídrico es esencial, ya que sin él el acero inoxidable no se corroe y no se pueden eliminar las zonas con bajo contenido de cromo. El tratamiento se realiza generalmente por inmersión o por lavado del equipo con la solución ácida apropiada. Cuando el equipo no se puede tratar por inmersión, se pueden utilizar pastas que se aplican con pincel o rodillo y se lavan con agua una vez que hayan actuado. Dado que estos tipos de tratamientos incrementan la rugosidad de la superficie, se debe controlar cuidadosamente el proceso. Obviamente, estos procesos cambian la apariencia superficial, pero generalmente no de una manera inaceptable.

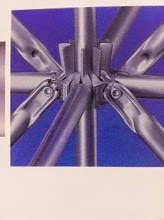

En la limpieza electroquímica o electropulido, la superficie del acero inoxidable se remueve a través de la aplicación de una corriente eléctrica continua en un electrolito apropiado. La profundidad del metal removido se puede controlar muy bien. A diferencia del tratamiento ácido, que tiende a aumentar la rugosidad de la superficie, el electropulido tiende a alisarla, eliminando irregularidades y muchos defectos. A veces, para lograr la rugosidad superficial requerida, se necesita una combinación de pulido mecánico seguido por un electropulido. En la etapa de pulido mecánico, pueden quedar atrapadas partículas en la superficie, que son eliminadas en la etapa de pulido electrolítico, previniendo futuros problemas. Hay muchas afirmaciones que la menor rugosidad superficial obtenida por el electropulido incrementa la resistencia a la corrosión, pero la experiencia normalmente muestra que es más importante la limpieza que la rugosidad superficial. También es cierto que las superficies tratadas electroquímicamente son mucho más fáciles de limpiar, lo cual aumenta la resistencia a la corrosión. La limpieza y pulido electroquímico normalmente son realizados por inmersión, lo cual no es siempre posible con equipos grandes o de forma complicada. Si ese fuera el caso, se pueden utilizar instrumentos manuales como el que se muestra en la Figura 6, para tratar áreas localizadas.

Figura 6 – Herramienta manual para electropulido

PASIVACION

Ya se han mencionado los procedimientos para pasivar el acero inoxidable. La norma ASTM A380 describe un número de soluciones y métodos para pasivado. Se acepta generalmente que no son más que moderadas técnicas de limpieza. Si incrementan la resistencia a la corrosión de manera significativa, es algo que está en discusión. Pueden ayudar a reparar, pero no cambian significativamente a la película protectora de óxido, ni remueven ninguna cantidad sustancial de defectos superficiales. A menudo eliminan materiales solubles y partículas metálicas adheridas a las superficies maquinadas o sucias del acero inoxidable.

LIMPIEZA DE LOS EQUIPOS DE ACERO INOXIDABLE

Como se mencionó anteriormente, muchos de los defectos superficiales se introducen durante la fabricación y manejo de los materiales y equipo. A través de la insistencia en procedimientos e inspecciones adecuados, se pueden evitar muchos problemas asociados con la falta de cuidados y errores de fabricación.

Se sugieren las siguientes especificaciones para agregar a las órdenes de compra:

1 – Todas las superficies que estarán en contacto con los productos del proceso deberán estar libres de aceite, grasa, marcas de dedos, crayones, tintas, pinturas, cintas, y otras sustancias que contengan material orgánico. Se requerirá el test previsto por la norma ASTM A380.

2 – Todas las superficies deberán estar libres de contaminación por hierro. Se requerirán los tests del agua y del ferroxilo estipulados en la norma ASTM A380.

3 – Todas las soldaduras deberán estar libres de coloración y otras oxidaciones, salpicaduras, marcas de electrodos, decapantes y zonas manchadas por cepillado y pulido. Si la inspección visual revela estos defectos, se requerirá el tratamiento mecánico, quimico y/o electroquímico adecuado.

4 – Todos los defectos de soldadura tales como penetración incompleta, fusión incompleta y rajaduras, deberán ser reparadas desbastando y volviendo a soldar.

5 – Se requerirá que todas las aberturas sean cerradas después que se hayan realizado los procedimientos de limpieza. Todas las tapas deberán parmanecer en posición hasta en ensamblado final y durante el transporte.

6 – El equipamiento será inspeccionado en el establecimiento del fabricante, antes del embarque, para dar cumplimiento a los puntos 1, 2, 3, 4 y 5.

CONSIDERACIONES ESPECIALES PARA LAS PLANCHAS, CAÑOS , TUBOS Y PRODUCTOS DE FUNDICION

Estos productos presentan problemas especiales cuando la calidad de la superficie es importante. Se hará un breve comentario sobre cada uno de ellos:

1 – Planchas: se considera plancha al material que tiene más de 5 mm. de espesor. Aunque se suministran normalmente laminadas en caliente y decapadas, la norma ASTM A480/A480M describe cinco terminaciones superficiales. La terminación superficial nº 4, que se produce mediante pulido con abrasivo grano 150, es adecuada para servicio sanitario. Las otras son normalmente demasiado rugosas. También pueden contener rajaduras y otros defectos que pueden ser iniciadores de procesos de corrosión.

2 – Tubos y Caños: los productos tubulares soldados con espesores de pared de 5 mm. o menos se hacen a partir de cintas. La calidad de la superficie original de estos productos normalmente es bastante brillosa y suave. La norma ASTM A270 se utiliza ampliamente cuando la facilidad de limpieza es un requerimiento. Los tubos hechos de acuerdo con la ASTM A270 están disponibles con la superficie esmerilada, pulida o electropulida. Los productos tubulares hechos de acuerdo con las otras especificaciones ASTM tales como la A312/A312M, tienen la mayor de las veces la superficie decapada. Los tubos de paredes más gruesas están hechos a partir de planchas, y tienen la misma terminación superficial. Se deberá especificar una terminación nº 4 cuando se los utilice en un servicio sanitario.

Cuando los productos tubulares y otros componentes estén unidos por soldadura, es esencial que las superficies interiores estén libres de coloraciones antes de que el equipo se ponga en servicio. Se puede usar un decapado cuidadosamente controlado para eliminar estos óxidos. Algunos fabricantes producen tubos con las superficies interiores electropulidas después de la soldadura. La soldadura orbital automática es una excelente técnica que produce una soldadura lisa esencialmente libre de coloración.

3 – Barras: para mejorar la maquinabilidad, muchos productos redondos de acero inoxidable se hacen con aleaciones especiales de alto contenido de azufre, tal como la AISI 303. Esto conduce a un incremento en el número de inclusiones globulares de sulfuros, que son estiradas a medida que se forma la barra. Debido a su longitud, es probable que las inclusiones no sean completamente eliminadas por el decapado, especialmente en los extremos. También las partes maquinadas a menudo no son sometidas a un decapado como tratamiento estándar. Esto puede conducir a problemas mayores, debido a que los sulfuros expuestos pueden actuar como sitios donde comienza el picado. Probablemente, la mejor práctica sea utilizar solamente las aleaciones con bajo contenido de azufre y aceptar el incremento en los costos de maquinado.

4 – Fundiciones: la mayoría de las aleaciones comunes de acero inoxidable pueden ser fundidas, y su resistencia a la corrosión es similar. La mayor diferencia en el uso de elementos fundidos es que normalmente tienen superficies más rugosas y porosas que los productos forjados. También tienen más trabajo de esmerilado y reparaciones por soldadura. Es importante que los usuarios de productos fundidos insistan en la buena calidad de las fundiciones, y demanden los mismos procedimientos de limpieza que los que se usan en el equipamiento fabricado con productos forjados.

LIMPIEZA DE LOS EQUIPOS ANTES DE LA INSTALACION Y PUESTA EN MARCHA

A menudo los equipos se ensucian y contaminan durante la instalación y operación. Se deben eliminar los precipitados, productos depositados, polvo y suciedad, y otros materiales adheridos a la superficie. Normalmente los procedimientos de limpieza de los equipos en funcionamiento incluyen todos o alguno de los siguientes procedimientos:

1 – desagotado y enjuagado con agua limpia

2 – lavado con agua a alta presión

3 – inyección de vapor a baja y/o alta presión

4 – lavado con solventes o álcalis para eliminar aceites, grasas y otras sustancias orgánicas. Si se usan limpiadores alcalinos, debe ser seguido por un lavado con agua limpia.

5 – lavado con ácidos, seguido por un enjuague con agua limpia. Si se usa ácido clorhídrico, se debe tenr un cuidado extremo, debido a que los cloruros residuales pueden promover la corrosión por picado, por rendijas y por fatiga.

SUMARIO

1 – los aceros inoxidables forman una película autoprotectora estable cuando son expuestos al aire y/o agua aereada. No es necesario utilizar tratamientos pasivantes para obtener la máxima resistencia a la corrosión.

2 – las operaciones de fabricación frecuentemente dañan y contaminan las superficies de acero inoxidable. Cuando esto ocurre, la superficie se debe limpiar mediante técnicas mecánicas, químicas y/o electroquímicas. Después de la limpieza por estos métodos, la película protectora se volverá a formar espontáneamente.

3 – el maquinado y el esmerilado grueso generalmente dejan inclusiones en la superficie. Estas deben ser eliminadas por procedimientos químicos o electroquímicos.

4 – las coloraciones y óxidos de soldadura se deben prevenir o eliminar mecánica, química y/o electroquímicamente.

5 – los defectos de las soldaduras se deben reparar mediante esmerilado y reparacion de la soldadura.

6 – las superficies después de decapadas son más rugosas que después de electropulidas.

7 – el decapado y electropulido normalmente se realizan mediante inmersión. Sin embargo, se pueden usar pastas para decapado y elementos mecánicos manuales para el electropulido.

8 – para asegurar buenas superficies, es necesaria una atención especial durante la obtención de los productos tubulares o planos.

9 – debido a la rugosidad inherente de las fundiciones, se necesitan cuidados y procedimientos especiales para su limpieza.

10 – para asegurar una limpieza satisfactoria de las superficies, se deben incluir los procedimientos y especificaciones en las órdenes de compra. Se recomienda una inspección in situ antes del embarque.